―創業時の生い立ちなどをお教えください。

1948年に資材業として神戸で創業し、4年後には靴用の素材として合成皮革の提案や販売をするようになってから、靴に携わる業務のスタートとなります。そういった経緯の中、お客様の生の声を叶えて行きたいという想いもあって、1966年に婦人靴ブランドの『ESPERANZA(エスペランサ)』を銀座に出店し、今でも中核ブランドとして営業しております。これにより資材から末端である小売までの一貫した流れが出来上がりました。

―自社ブランドをいくつも立ち上げられているようですが。

弊社では「まずやってみよう」という風潮があり、様々な事業をやってきました。『ESPERANZA(エスペランサ)』に関しても特に大きなきっかけがあったわけでもなく、当時のスタッフ達の意見で「小売をやってみたい」「じゃあやってみるか」といった感じで事業が始まっています。一方で、資材開発の現場は月に一度、企画の人達だけでなく、営業も含めた会議などを開いて、何か新しいものを紹介し合っています。また、婦人ブランドを展開していることもあり、女性の意見が通りやすい職場環境だと思っています。やはり女性ターゲットの商品に関しては、企画段階で女性が参加していないと、目線がずれてしまうこともあり、ターゲットに寄り添った商品づくりというのは、昔から大切にしています。

昨今では珍しくない一貫性事業を早い段階から取り入れ、常に新しいサービスを展開していきたいと語る神戸レザークロス株式会社の卸チームリーダー安川敦也氏。

カラーは特に女性目線の意見を大事にしています。

カラーは特に女性目線の意見を大事にしています。

―ブランド展開だけでなくOEM生産も行われていますね。

OEM生産では資材関係や靴メーカーの協力工場との繋がりをベースにして、他社へのデザイン提案をしていく形のOEMスタイルを確立しています。一企業に固執したデザインや機能にはやはり限界がありますので、お客様のニーズに合った提案ができるように、弊社が窓口となってご協力いただけるメーカーさんとの橋渡しを行なっているところが、他社とは違う強みになります。資材から製造・生産、小売までと一から十までのノウハウを活かした提案ができるほか、ラスト生産も社内で行なっているので、ロット数の相談にも乗りやすいかと思います。

―ラスト生産について詳しく教えてもらっても良いですか?

ラスト制作は、なんと言っても靴づくりの基本となりますので、かなり早い時期から携わっておりました。ラストに関してはモデル(原型)を削るだけでなく、栃木県の方にある自社工場で生産しています。ラストモデルは、モデリストと呼ばれる職人さんの手によって製作されているのですが、弊社では4名のモデリストを靴生産の拠点である神戸と浅草に2名ずつ滞在させていますので、お客様と密に話し合えることで提案力に一層深みを持たせることができます。また、弊社で製作しているプラスチック製のラストは、始めた当初から再生材料を使っております。一度、販売したラストもファッションの流行とともにスタイルが古くなっていきますので、そうした古いスタイルのラストを回収・粉砕し、一度〝再生チップ〞と呼ばれる状態にします。次に再生チップから〝再生ペレット〞と呼ばれるプラスチックの粒のような状態に形成し、そこに〝ヴァージンペレット〞を一定の割合で混合して、新しいスタイルのラストが生産されます。このように昔から環境に配慮した取り組みを行なっていたこともあり、今年、栃木のSDGs認定会社として承認を受けております。

―ラストのスタイルはどのように決められていますか?

弊社の基礎となる数値があり、それを基にボディが作られ、つま先のデザインはトレンドによって変わります。もちろんブランドさんによって求める〝足入れ感〞と言うものが違うので、一度、サンプルアップした靴をまずは、実際に履いていただき、そこからモデリストとの綿密な打ち合わせをして、モデルが作られていきます。また、足幅や足長以外にも踵からつま先にかけての振りも計測しますので、かなり足の形に合ったラスト製作ができます。このように基本的にお客様の要望に合わせたラストをオリジナルで製作しており、既製品の販売などはあまり行なっておりません。小ロットでも対応できますので、お客様の中には個人の職人さんも結構いらっしゃいます。

―小ロットオリジナルに対する取り組みは?

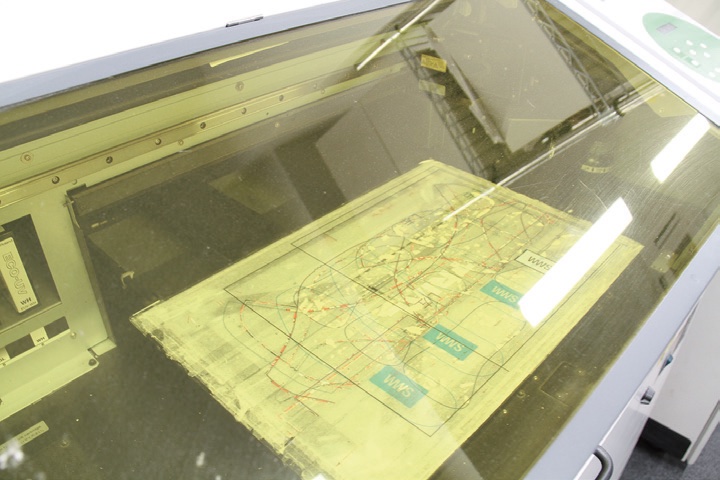

最近ではUVプリンターやレーザー加工機・3Dプリンターを駆使して、少ない単位でのオリジナル表現も可能になりました。昨今のテクノロジーは本当に素晴らしく、弊社にとっても大きな業務拡大に繋がりました。例えば、今までヒール1個作るにしても職人さんが手で削り、次に金型起こし、プラスチック成形を経てやっと靴に使えるようになるので時間と費用が莫大でした。3Dプリンターの良いところは、そのままプラスチック成形ができるため、修正も容易に行うことができ、短納期で製靴に使えるサンプルを作ることができます。靴になったサンプルを展示し、好評だったモデルの金型で生産という流れになり時間とリスクを大幅に軽減できます。撮影用の靴などは、それこそ3Dプリンターでまかなえます。

―御社の考えるSDGsな取り組みなどございますか?

先ほどのラスト以外にも小売業の方では、靴を購入する際にお渡ししている靴箱を必要ないと言われるお客様が多数いらっしゃいます。そのような靴箱は廃棄になるのですが、無駄なものを作っていることになりますので、『NO BOX』というサービスを立ち上げて、箱のない状態での販売をお勧めしております。

オリジナルのスタイルを重視したラストブランド『FORMA(フォルマ)』

オリジナルのスタイルを重視したラストブランド『FORMA(フォルマ)』

大きな業務拡大に繋がった現代テクノロジーの数々。

大きな業務拡大に繋がった現代テクノロジーの数々。

=============

各団体・企業情報はこちらから。

神戸レザークロス 株式会社(MEMBERページ):https://tlf.jp/member/kobe_leather_cloth/

神戸レザークロス 株式会社(公式サイト):https://www.kobe-leather.co.jp/