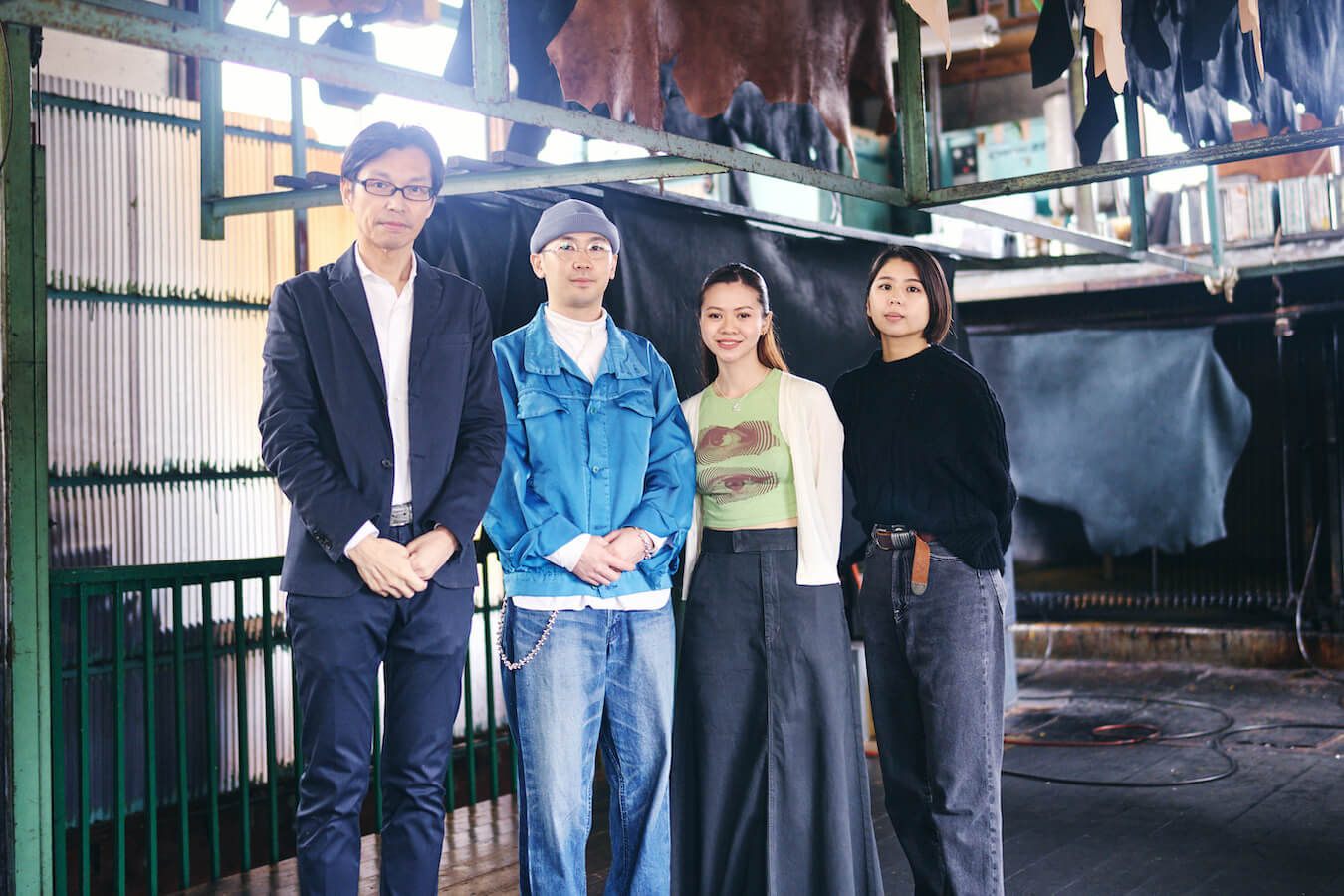

東京レザーフェアに出展する株式会社カナメの佐久間氏が、ファッション系の専門学校における最高峰とも呼べる存在である『文化服装学院』を訪問し、3名の学生とモノづくりに関わる議論を交わした前回。

今回は学生たちが株式会社カナメの染革工場へと足を運び、実際に革がつくられる現場を体感することで、日々の創作活動や学校の授業などで使っている革がどのように出来上がるのかを見ていきます。

3人の学生に驚きと感動、そして今後の活動に多大なる影響を与えるであろう見学の様子を、多くの写真と一緒にレポートします。

Theme01

都内にたったひとつ。

“異空間”で見る貴重な光景。

“革の聖地”、浅草から京成電鉄に乗って数分。墨田区にある工場は、高く抜けた天井と建物の構造を支える木材が、独特の雰囲気を放っています。その決して広くはないスペースに多くの機械が並び、頭上に無数の革が干されている光景は、都内に現れた異空間といった様子です。

映画のセットのようにも見える幻想的な空間。

映画のセットのようにも見える幻想的な空間。

この工場には、主に姫路地方で鞣された革が毎朝届き、それをクライアントからのオーダーに合わせて、色や味、風合いを調整しながら、革のベースをつくっていきます。出来上がりまでの工程はとても繊細かつ複雑なもの。その一つひとつを佐久間さんによる説明を聞きながら見せてもらうという貴重な体験をすることになりました。

当日の朝に届いたままの状態のものから、納品直前のものまで、さまざまな状態の革が所狭しと置かれる工場の入り口付近で、佐久間さんの説明はスタートします。

近い未来、協業者となるかもしれない学生たちに対し、佐久間氏の語り口にも熱がこもります。

近い未来、協業者となるかもしれない学生たちに対し、佐久間氏の語り口にも熱がこもります。

前回のトークセッションで佐久間さんが語ったように、株式会社カナメで扱うのは主にタンニン鞣しのもの。はじめに改めてタンニン鞣しの革の特徴、つまりできるだけ顔料を用いず、革らしさを活かしながら、使う人が長く変化を楽しめる革だということが伝えられました。

ちなみに国内における革の一大産地である姫路と比べると、現在、都内で革を製造するのは非常に難しくなっています。その結果、昔は近辺にもたくさんあった牛革を扱う工場も、今ではここだけ。工場の存在自体が非常に貴重であることが分かります。

普段から革を使っている学生たちだけに、佐久間氏の説明を興味深く聞き入ります。

普段から革を使っている学生たちだけに、佐久間氏の説明を興味深く聞き入ります。

そんな株式会社カナメの染革工場には特筆すべきポイントがいくつかあります。まずは敷地面積の問題で大きな機械を入れられないが故に、すべての工程を人の手によって進めるしかないというデメリットを、逆にメリットに変えているところ。たとえ効率が悪くても、一切の手間を惜しまず、丁寧な手仕事を行うからこそ、クライアントからの細かいオーダーもクリアすることができ、結果的に絶対的な信頼感を提供しながら現在に至っております。

またそれぞれの業務に従事しているスタッフの年齢が若いのも見逃せない特徴のひとつ。世代交代がなかなかうまくいかず、結果的に現場で働く人たちが高年齢化しているのが皮革業界の抱える問題点となる中、この工場で働いているのは30〜40代の脂の乗り切った世代ばかり。これから何十年と活躍できるチーム体制が整っております。

しかもそのほとんどが元タンナーや元バッグメーカー勤務と、さまざまな角度から革を知り尽くしたプロフェッショナルたちで、革に対する知識はバッチリ。そういった複合的な要因が、業界内における独自のポジションの確立へとつながり、厳しい時代の中で今なお生き抜いていける所以でもあります。

Theme02

職人の技と知恵を用い、

手間ひまかけて、じっくりと。

この工場で行われていることや、革の製造に関する基礎知識などを学んだあとは、さっそく現場の見学が始まります。3名の学生がまず心を奪われたのは、革の大きさ。普段はなかなか見ることのない裁断前の牛のサイズに驚いた様子でした。それらの革が乾燥のために天井に何枚もかけられている光景は、まさに壮観。かなりの重さがある濡れた革を、軽々と持ち上げる職人さんたちの技や力強さにも感銘を受けたようです。

正確に、早く、軽々と。職人さんの技術に圧倒されます。

正確に、早く、軽々と。職人さんの技術に圧倒されます。

まずは1階にある「タイコ」から見ていきます。これは革のベースとなる色や柔らかさをつくっていく工程。「ドラム」とも呼ばれる洗濯槽が横になったような機械に、クライアントからのオーダーに合わせて薬品や染料を調合し、グルグルと回していきます。

その薬品や染料は、追加でオーダーがあった際に、同じ仕上がりを再現できるよう、データとして数値を残していくとのこと。しかしそれに従うだけでなく、天候や気温、水温などを考慮しながら微妙な調整を加えていくことで確実な再現をしていくのが、職人としての腕の見せ所です。五感をフルに稼働させながら丁寧なモノづくりをすることで、顧客に選ばれ続ける存在となっているのがよく分かります。

巨大な木のドラムが回転する様子は、圧巻の光景。

巨大な木のドラムが回転する様子は、圧巻の光景。

タイコの中身が少し見える貴重な瞬間です。

タイコの中身が少し見える貴重な瞬間です。

タイコの次は、となりに設置された専用の脱水機、そして同じく脱水のために人力で動かすローラーの工程に移ります。ここでもその日の温度や湿度を計算しながら、一度に乾かすのではなく、少し濡らしてはローラーをかけ、また少し濡らしてはローラーをかけるという地道な作業を何度も繰り返していきます。機械を使って一気に乾かすやり方もありますが、やはりクライアントが求める微妙な風合いを作り出すには、手でやるのがベストな方法だそうです。

ちなみに職人さんが何度も転がしていたローラーの重さは、なんと約25キロ。学生たちも試しに少し持たせてもらうも、「重い!」とすぐに音を上げていました。これを1日中ゴロゴロと動かしているというから、どれだけ重労働なのかが分かります。

脱水機に革を入れる様子。大きな革がそのまま入るとても大きな機械です。

脱水機に革を入れる様子。大きな革がそのまま入るとても大きな機械です。

革の状態を見極めながら、隅々まで何度もローラーをかけていきます。

革の状態を見極めながら、隅々まで何度もローラーをかけていきます。

ここまでの工程を見て分かるのは、革をつくるのには大量の水が必要だということ。しかし薬品を使っているので、そのまま流してしまうと環境汚染にもつながります。それが故に、水の処理に関しては、行政が定めた厳しい基準に従って適切に行っていることが佐久間さんから伝えられました。環境や地域社会との共生も、製造現場では重要なポイントとなるそうです。

手前が脱水機。奥がタイコ。ともに大量の水が排出されます。

手前が脱水機。奥がタイコ。ともに大量の水が排出されます。

続いて一行は工場の2階へ。そこで行われていたのが、スプレーを使った染色です。自動スプレーを使って効率的に行うのが一般的になる中、微妙な着色加減を見極めながらの細かい調整していくのがカナメのやり方。薄く薄く、何度も色を乗せていくことで、透明感のある仕上がりをつくり上げていくそうです。

ちなみに染色の工程を担当していた職人さんは、学生たちと同じ文化服装学院の卒業生。3人が実際に授業を受けている先生が同級生だということも発覚し、大いに話が盛り上がっていました。その職人さんが話すには、バッグや靴などの業界では「石を投げれば、文化に当たる」と言われたくらい、文化服装学院の卒業生が多かった時代もあったそうです。

同じ学校を卒業した先輩が活躍する姿を見るのも貴重な経験になります。

同じ学校を卒業した先輩が活躍する姿を見るのも貴重な経験になります。

スプレーの中身を調合中。職人さんたちの真剣な表情に思わず目を奪われます。

スプレーの中身を調合中。職人さんたちの真剣な表情に思わず目を奪われます。

染色の次は、大きな機械を用いたアイロンの工程も見学。ここではお客様のオーダーに合わせて、圧力と熱を調整しながら、ほどよいツヤを出したり、厚みを調節したりしていきます。「アイロン」というだけあって、熱を利用した作業となり、特に夏はかなり大変になるそうです。

夏の暑さもさることながら、危険も伴う作業。集中力が必要となります。

夏の暑さもさることながら、危険も伴う作業。集中力が必要となります。

時間にすると半日たらずではありましたが、たくさんの工程を見学することができた学生たち。手間を惜しまず、職人としての技術や経験が活かされることで、微妙な質感やニュアンスを持った革が出来上がることが分かったようです。そして自分たちが革を使う職に就いたあかつきには、カナメさんに発注したいと展望を語っていました。

Theme03

この日の経験が

どんな未来につながっていく?

最後に今日のまとめとして、学生からの感想を聞きました。

「すべてがはじめて見るものばかりで、びっくりしたことだらけ」と話したのは、シューズ科で靴づくりに励む高木さん。特に大きなタイコがグルグル回る様子に驚いたとのことです。

出来上がったばかりの革を手に、高木さんは何を思う?

出来上がったばかりの革を手に、高木さんは何を思う?

続いてバッグ科の深津くんは、一つひとつの工程にとにかく手間と時間がかかっていることに感動したとのこと。「これからはもっと大切に革を使いたい」「裁断もこれまでより丁寧にする」と話し、佐久間さんも、「そう思ってもらえると嬉しい」と返していました。

革工房への就職が決まっている深津くんにとっても、とても貴重な体験となりました。

革工房への就職が決まっている深津くんにとっても、とても貴重な体験となりました。

最後は同じバッグ科のローレンさん。職人さんが一生懸命に働く姿が印象深かったようで、「もっと革のことが知りたくなった」と語っていました。

革への興味が深まったローレンさんのこれからの創作活動にも期待です。

革への興味が深まったローレンさんのこれからの創作活動にも期待です。

これからは学校で革を触る時も、今までとは感じ方が変わってくると話した3名に対し「革がつくられる工程がある程度わかっていると、細かいオーダーもできるようになる」と、クリエイターを目指す学生たちにアドバイスを送った佐久間さん。さらに「世界に負けない、素晴らしいものづくりをしてほしい」と若い彼ら・彼女たちに期待の言葉を残していました。

革づくりの説明に加えて、イギリス留学時のエピソードなどを含め、興味深いお話をたくさんしてくれました。

革づくりの説明に加えて、イギリス留学時のエピソードなどを含め、興味深いお話をたくさんしてくれました。

都内に残された数少ない革の製造現場で得たインスピレーションが、学生たちの今後の創作活動、そして人生にも大きな影響を与えることを願います。